- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

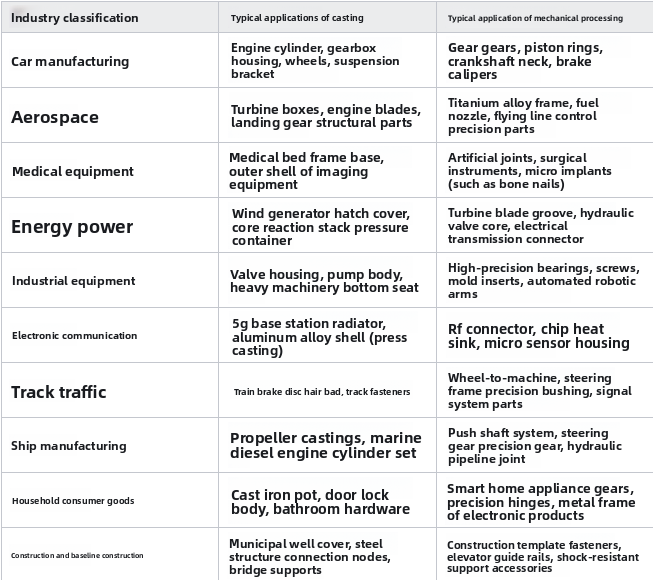

Де використовуються кастинг та обробка?

2025-08-20

Де використовуються кастинг та обробка?

Переваги обробки: Висока точність:Мультисайтний ЧПУТехнологія дозволяє контролювати точний контроль на рівні мікрона, що робить його особливо придатним для складних частин із суворими розмірними вимогами, такими як лопатки турбін та медичні імплантати. Швидка реакція на дрібну партію: усунення потреби в складному розробці цвілі, обробка може здійснюватися безпосередньо з файлів проектування, значно скорочуючи перевірку прототипу та дрібні виробничі цикли. Стабільна повторюваність: програми ЧПУ та стандартизовані шляхи інструменту забезпечують постійні розміри частини та якість поверхні протягом усього масового виробництва. Автоматизоване виробництво: Системи ЧПУ автоматизують весь процес, зменшення ручного втручання, мінімізація оперативних помилок та підвищення ефективності безперервної техніки. Широка сумісність матеріалу: сумісна з металами, інженерною пластмасою, керамікою та композитами, відповідаючи різноманітним вимогам матеріалів різних галузей.

Недоліки обробки: Обмежена обробка внутрішньої структури: Складні внутрішні особливості, такі як глибокі отвори та порожнини, потребують декількох змін інструменту або спеціального інструменту, що значно збільшують труднощі та витрати на обробку. Розмірні обмеження: Обмежена рухомий верстат та жорсткість шпинделя, точна обробка негабаритних або важких розрядів важко.

Низьке використання ресурсів: процес різання генерує велику кількість металевої стружки або пилу, що призводить до більш високої швидкості втрати сировини, ніж процеси виробництва добавок або майже сітчаста форма. Обробка та кастинг: типи та обробка технологій

Типи: фрезер: використовує обертовий багатогранний інструмент для вирізання заготовки по декількох осей. Підходить для обробки плоских поверхонь, вигнутих поверхонь та складних тривимірних конструкцій, він широко використовується в порожнинах цвілі та виготовленні спеціально у формі деталей.

Поворот: Поєднуючи обертання заготовки з лінійним подачею інструменту, він ефективно утворює обертові деталі (наприклад, вали та рукава), здатний обробляти зовнішні діаметри, внутрішні отвори та нитки. Свердіння: для проникнення матеріалу використовується біт свердла спірального свердла, щоб утворити круглий отвір. Він підтримує обробку отворів, сліпих отворів та ступінчастих отворів, і зазвичай використовується для масового виробництва розміщення отворів для складання компонентів. Шліфування: для виконання мікрорізів на поверхні заготовки використовується високошвидкісне обертове шліфувальне колесо, покращуючи розмірну точність та обробку. Він підходить для відновлення краю інструменту та високоточної обробки підшипників. Нудно: для розширення внутрішнього діаметра попередньо просвердленого отвору використовується одноразовий нудний інструмент, що точно контролює коаксіальність та циліндрісність отвору. Він зазвичай використовується для обробки точних внутрішніх порожнин, таких як блоки двигунів та гідравлічні тіла клапана. Broaching: Використовуйте Broach з багатоступеневим профілем зуба, щоб утворити в один раз кейвей, сплайни або внутрішні отвори спеціальної форми. Цей метод є високоефективним і пропонує стабільну якість поверхні, що робить його придатним для масового виробництва передач та муфт. Вирізання дроту: вирізає електропровідні матеріали з використанням принципу електророзій.

Він може обробляти складні контури суперкардних металів і особливо підходить для точного штампування штампів та формування леза аерокосмічного двигуна. Ставання: Інструмент використовує лінійний зворотно -поступальний рух для скорочення площин або канавок. Цей метод підходить для обробки літаків направляючих рейок та базових плит великих верстатів. Це просто експлуатувати, але відносно неефективно.

Обробка електропропарку: використовує імпульсні розряди для кородування електропровідних матеріалів. Він може обробляти мікро-отвори, складні порожнини та карбідні форми, пробиваючись через обмеження твердості традиційного різання. Кожен процес поєднується та застосовується на основі характеристик інструменту, траєкторії руху та пристосованості матеріалу, спільно покриває потреби всього галузевого ланцюга, від грубої обробки до надпрофільнісних. Типи кастингу: Піщаний кастинг: кремнеземний пісок, глинисті або смоляні в'яжучі використовуються для створення одноразових або напівперманентних форм. Порожнина цвілі утворюється шляхом відбиття моделі. Цей метод підходить для диверсифікованого виробництва металів з високою картовою точкою, такими як чавун та литова сталь.

Він зазвичай використовується у виготовленні конструкційних компонентів, таких як блоки двигунів та клапани. Кастинг штампу: розплавлений метал притиснується у сталеву форму високої міцності на високій швидкості, швидко охолоджується і утворюється. Він спеціалізується на масовому виробництві точних тонкостінних частин кольорових металів, таких як алюміній, цинк та магній, і широко використовується в продуктах з високими вимогами до поверхні, такими як автомобільні деталі та електронні корпуси. Кастинг для інвестицій: замість фізичної моделі використовується воскова форма, покрита декількома шарами рефрактерного покриття для формування керамічної оболонки. Загублений восковий цвіль розплавляється, а потім вводить розплавлений метал. Він може копіювати складні та делікатні структури, такі як лопатки турбіни та твори мистецтва, і особливо підходить для налаштування невеликої партії високотемпературних частин сплаву в аерокосмічній галузі. Відцентрове лиття: Використання відцентрової сили для рівномірного прилипання розплавленого металу до внутрішньої стінки обертової форми, він утворює обертові симетричні частини, такі як безшовні труби та маточини. Він поєднує в собі щільність матеріалу та ефективність виробництва і в основному використовується у виробництві труб та підшипників. Кастинг низького тиску: рідкий метал плавно вводиться у закриту форму через тиск повітря для зменшення турбулентності та окислення. Він використовується для формування порожнистих деталей з вимогами до високої щільності, такими як алюмінієві концентратори та головки циліндрів, і має переваги як стабільності процесу, так і використання матеріалів. Кастинг, що втрачає піни, використовує пінопластичний пластиковий малюнок замість традиційної форми. Під час заливки візерунок випаровується і наповнений розплавленим металом, що дозволяє інтегрованому виробництву лиття зі складними внутрішніми порожнинами. Цей метод підходить для виробництва товарів, таких як гірничі машини та насоси та корпуси клапана. Безперервне лиття передбачає безперервне затвердіння розплавленого металу через водяну форму форму та лиття, безпосередньо виробляючи бруски, пластини або профілі.

Це значно покращує ефективність формування матеріалів, таких як сталеві та мідні сплави, і стало основним процесом для масштабного виробництва в металургійній промисловості. Кожна техніка лиття підходить для характеристик цвілі, плинності металів та виробничих потреб, що призводить до комплексних виробничих можливостей, починаючи від художніх кастинг до промислових компонентів. Ключові відмінності між обробкою та литтям: Характеристики інструментів: Машина покладається на ріжучі інструменти, такі як фрезерні різаки, свердла та токарні верстки, щоб безпосередньо формувати деталі, в той час як лиття вимагає попередніх процесів, таких як виготовлення моделі та підготовка формування для створення місця для лиття. Ланцюжок інструментів охоплює весь процес, від різьблення воску до підготовки піску. Використовувані точні обробки обробкиСистеми ЧПУДля досягнення точності рівня мікрона і особливо вміє досягти високих оздоблень поверхні та складних геометричних деталей. Однак на кастингу впливають такі фактори, як точність цвілі та усадка металу, що вимагає точного лиття штампу або кастингу інвестицій для досягнення розмірної узгодженості.

Сумісність матеріалу: Кастингові матеріали обмежені їх плавленням та плинністю. Кастинг піску підходить для металів з високою картовою точкою, такими як чавун та чавунна сталь, тоді як лиття штампу фокусується на сплавах з низькою картовою точкою, такими як алюміній та цинк. Обробка може обробляти широкий спектр матеріалів, включаючи метали, інженерні пластмаси та кераміку, з більш широким діапазоном твердості. Складність дизайну: обробка видатна при формуванні гострих країв, тонкостінних конструкцій та точних отворів і слотів, але має обмеження при обробці закритих конструкцій, таких як глибокі порожнини та криві всередині. Кастинг може утворювати складні компоненти з внутрішніми порожнинами та вигнутими потоками (такими як блоки двигунів) в одній частині, але деталі менш різкі. Шкала виробництва: Кастинг пропонує переваги витрат у масштабному виробництві, а форми можна швидко повторювати після однієї інвестиції. Обробка не потребує форм і може вмістити вимоги щодо налаштування невеликої партії або одночастотного за допомогою коригувань програми, пропонуючи більшу гнучкість.

Продуктивність частини: оброблені деталі мають більш рівномірні механічні властивості через відсутність затвердій дефектів. Виливки через такі процеси, як спрямованість затвердіння та термічна обробка для оптимізації структури зерна, можуть наближатися до міцності вихідного матеріалу, але можуть містити мікроскопічні пори або включення. Ефективність розробки прототипу: обробка безпосередньо скорочується з моделей CAD, завершуючи випробування прототипу протягом декількох годин. Прототипи лиття потребують розробки цвілі та металевої заливки, що займає тривалий час, але інвестиційне лиття може прискорити процес, використовуючи 3D-друковані воскові візерунки.

Загальна структура витрат на кастинг висока за початковими витратами на цвіль, що робить її придатною для виробництва масштабу для розбавлення витрат за штуку. З іншого боку, обробка не має витрат на цвіль, а витрати на матеріали та витрати на оплату праці лінійно збільшуються з розміром партії, що робить її більш придатною для продуктів у розмірі малого та середнього розміру. Два процеси доповнюють один одного у виробничій промисловості: Кастинг вирішує масове виробництво складних компонентів, в той час як обробка дозволяє остаточно виправити точні функції, спільно підтримуючи повний виробничий ланцюг від порожнього до готового продукту.